Profil de matériau personnalisé (UP Studio V2.6.43 ou version ultérieure)

Pour ouvrir le gestionnaire de profils personnalisés, accédez à “Maintenance”=>”Matériel”=>”Personnaliser”=>”Modifier”

À partir de UP Studio V2.6.43, le gestionnaire de profils de matériaux a été mis à jour pour offrir plus d’options et une interface utilisateur améliorée. Le fonctionnement de base reste le même, composé de 3 étapes :

1. Copiez à partir d’un profil existant.

2. Modifiez le profil copié.

3. Enregistrez en tant que nouveau profil.

Nous fournissons ici une brève introduction sur les paramètres disponibles dans le gestionnaire de profils pour donner quelques concepts de base pour créer votre propre profil.

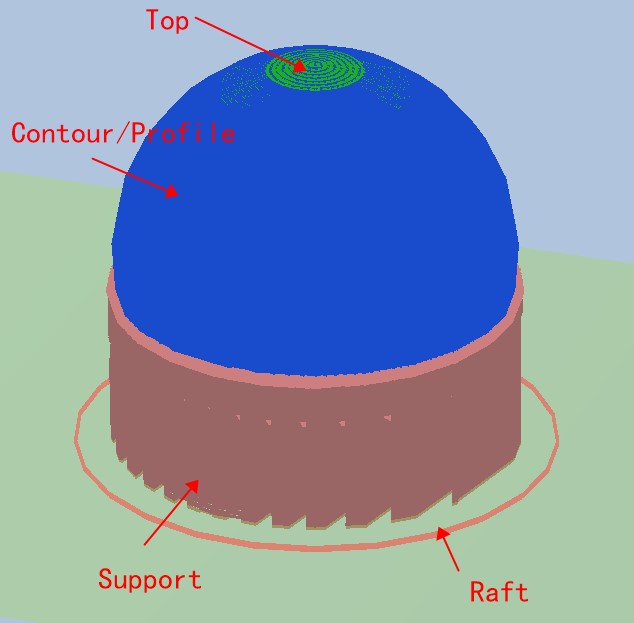

Différentes régions sur un modèle

Le modèle, lorsqu’il est tranché, est divisé en différentes régions, et chacune de ces régions peut être ajustée individuellement.

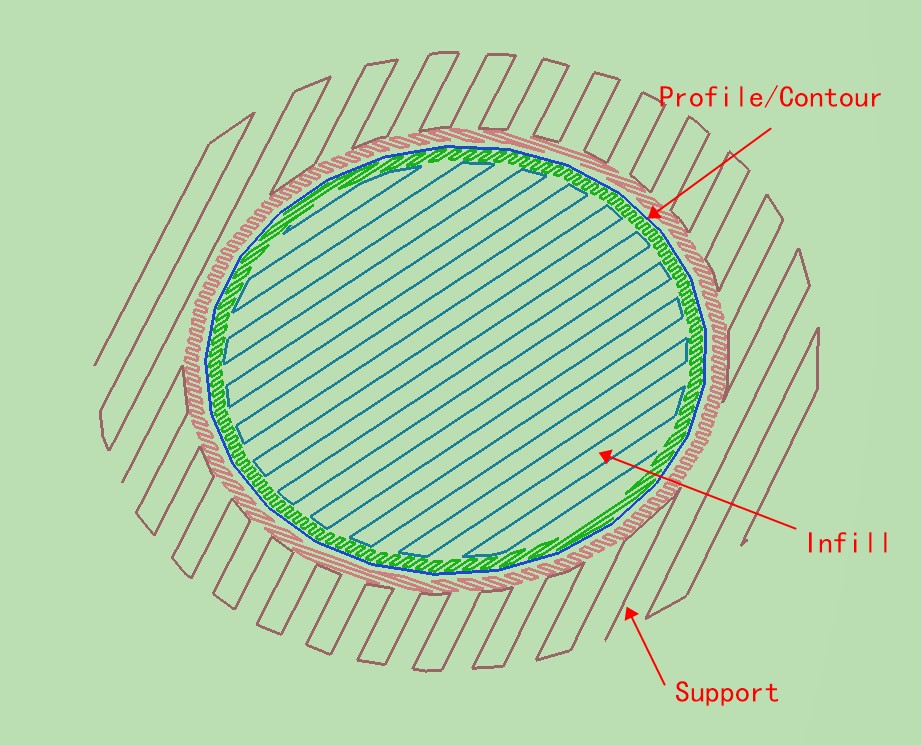

Profils/Contour : Le mur/la coque du modèle

Remplissage : la région à l’intérieur du profil, peut être remplie avec certains motifs.

Haut/Bas : Les couches du toit et du bas de l’impression

Support : structure générée automatiquement qui supporte les structures en porte-à-faux

Raft : couches épaisses qui se trouvent sous l’impression pour améliorer l’adhérence et également compenser les irrégularités de la surface de la plate-forme.

Modèle en tranches – Aperçu de la trajectoire d’outil

Modèle tranché en coupe :

Paramètres d’impression expliqués

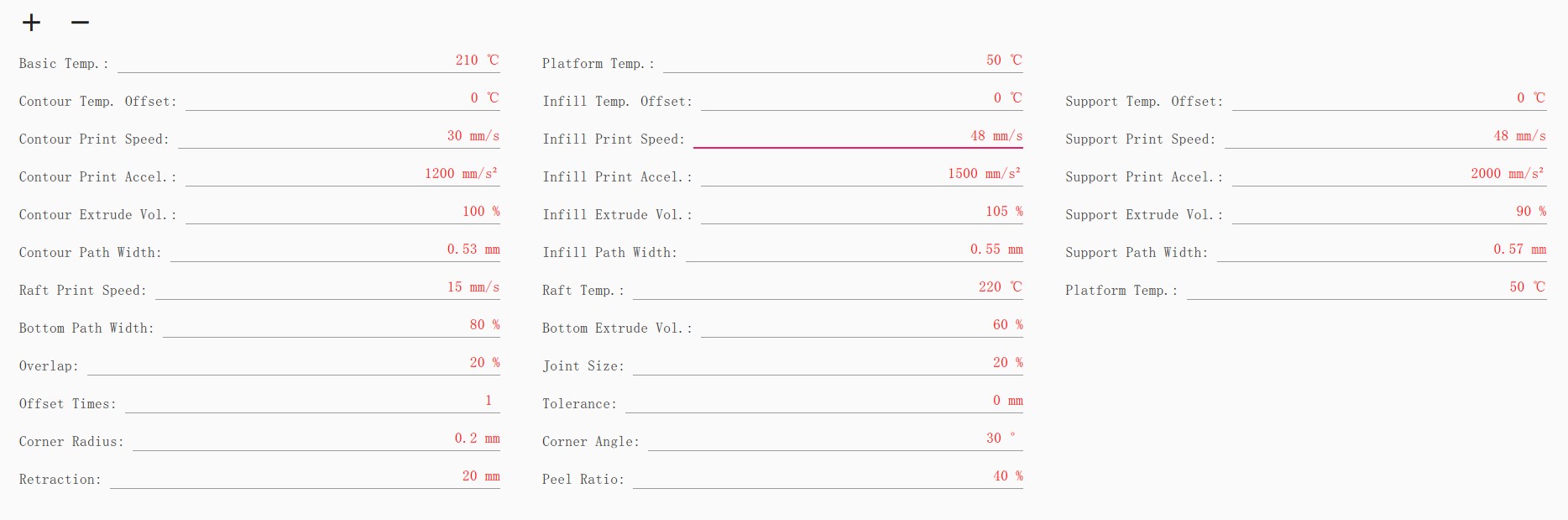

Paramètres de température :

Un changement de température pourrait avoir de nombreux effets différents : une augmentation de la température pourrait permettre au matériau d’être extrudé plus rapidement et permettre une meilleure adhérence des couches. Mais trop élevé pourrait diminuer la qualité d’impression et entraîner des cordages

Température de base : température de la buse pendant l’impression normale

Température de la plate-forme : la température de la plate-forme, une plate-forme chaude réduit les risques de déformation.

Raft Temp : Spécifiez la température d’impression de la zone Raft. L’impression du radeau à une température plus élevée peut améliorer l’adhérence de l’impression à la plate-forme.

Décalage de la température : modifiez la base de la température de base sur différentes parties de l’impression.

Contour Temp Offset : +/- un certain degré lors de l’impression de contour/profil

Infill Temp Offset : +/- un certain degré lors de l’impression

Prise en charge du décalage de température : +/- un certain degré lors de l’impression

Paramètre de vitesse (mm/s) : La vitesse d’impression pour différentes régions de l’impression, plus la vitesse est élevée, plus la qualité d’impression est faible.

Vitesse d’impression des contours : généralement ralentie pour donner un meilleur lissé à la surface.

Vitesse d’impression de remplissage : peut être augmentée pour raccourcir les temps d’impression sans affecter la qualité perçue de l’impression.

Prise en charge de la vitesse d’impression : peut être augmentée pour raccourcir le temps d’impression.

Vitesse du radeau : Une vitesse plus lente pourrait donner une meilleure adhérence du radeau à la plate-forme.

Accélération : la vitesse de changement de vitesse lors de l’impression de différentes régions, plus l’accélération est élevée, plus l’impression est rapide, le mouvement de la tête d’impression sera perçu comme se déplaçant plus rapidement et moins en douceur, une trop grande accélération peut entraîner un tremblement de la tête d’impression et provoquer des artefacts d’impression.

Accélération d’impression de contour : Peut être réduite pour améliorer la qualité

Accélération d’impression de remplissage : peut être augmentée pour raccourcir le temps d’impression sans affecter la qualité perçue.

Support Print Acceleration : Peut être augmenté pour imprimer plus rapidement mais présente également un risque élevé de casser le support.

Volume d’extrusion (échelle) : Augmentez ou diminuez la quantité de matériau extrudé à différentes régions de l’impression.

Contour Extrude Volume : un volume adéquat pour une bonne qualité d’impression.

Volume d’extrusion de remplissage : dépend

Prise en charge du volume d’extrusion : dépend

Volume d’extrusion inférieur : généralement réduit pour donner une meilleure séparation du radeau.

Largeur du chemin : épaisseur de la ligne extrudée à partir de la buse. La valeur d’épaisseur de ligne doit être coordonnée avec le diamètre de la buse pour donner une bonne qualité d’impression, généralement une valeur de largeur de chemin optimale sera un peu plus grande que le diamètre de la buse, par exemple 0,5 = 0,55 mm pour une buse de 0,4 mm. Si la largeur de la ligne est réglée pour être inférieure au diamètre de la buse, cela se fera en étirant la ligne d’extrusion.

Le réglage de l’épaisseur de la ligne peut également aider à combler les espaces, lorsque les espaces ne sont pas des multiples de la largeur de la ligne, reportez-vous à cet article .

Largeur du chemin de contour : dépend

Largeur du chemin de remplissage : dépend

Largeur du chemin de support : dépend

Largeur du chemin inférieur : dépend

Chevauchement (%) : La quantité de chevauchement entre le profil et le remplissage, un chevauchement plus élevé augmentera la liaison du remplissage au profil mais peut également provoquer une surextrusion et une diminution de la qualité d’impression.

Taille du joint : La taille de la couture de chaque couche (joint de début et de fin du chemin)

Temps de décalage (nombre de profils) : combien de coques/murs de couches seront imprimés.

Angle d’angle :

Rayon d’angle :

Rétraction (mm) : La longueur de rétraction, plus la rétraction est élevée, moins il y a de risque de formation de fil mais la tête d’impression s’arrêtera plus longtemps avant de sauter et de reprendre l’impression.

Rapport de pelage (%) : La facilité de séparation du radeau, plus la valeur est élevée, plus la liaison entre le radeau et le fond est forte.